Reisschalen-Pelletmaschine

Die Strukturzusammensetzung von Reisschalen-Pelletmaschine

Die Reisschalen-Pelletiermaschine verfügt über ein integriertes Design, bestehend aus einem Frequenzumrichter-Zuführer, einer Zuführrinne, einem Zwangszuführer, einer Pelletierkammer, einem Schneidwerk und einem Siemens-Motor.

Nachstehend finden Sie eine detaillierte Darstellung der Komponenten der Maschine zur Herstellung von Reisschalenpellets:

Frequenzumrichter

Futterrinne

Zwangsfütterer

Pelletierkammer

Schneidwerkzeug

Siemens-Motor

Der RICHI Reisspelze Die Pelletmaschine vereint hochwertige Materialien, Präzisionstechnik und ein intelligentes Steuerungssystem. Diese Synergie schafft eine optimale Pelletierlösung, die speziell für die Verarbeitung von Reishülsen entwickelt wurde.

Reisschalen-Pelletmaschine Modell

Um den Eigenschaften von Reisschalen – geringes Gewicht und schlechte Fließfähigkeit – gerecht zu werden, bietet die RICHI-Reisschalen-Pelletmühle mehrere Modelle mit unterschiedlichen Kapazitäten an, sodass Sie aus einer größeren Auswahl wählen können.

| Reisschalen-Pelletmaschine | ||||||

| Modell | MZLH320 | MZLH350 | MZLH420 | MZLH520 | MZLH678 | MZLH768 |

| Leistung Hauptmotor (kW) | 22 | 37 | 90 | 132 | 185 | 250 |

| Bogenbrechende Zuführleistung (kW) | 2.2 | 2.2 | 3 | 3 | 3 | 4 |

| Leistung der Zwangsbeschickung (kW) | 0.75 | 0.75 | 1.5 | 1.5 | 1.5 | 1.5 |

| Innendurchmesser der Ringform (mm) | 320 | 350 | 420 | 520 | 673 | 762 |

| Fertiger Partikeldurchmesser (mm) | 4~12 | |||||

| Leistung (T/H) | 0.2-0.3 | 0.3-0.5 | 1.0-1.2 | 1.5-2.0 | 2.5-3.0 | 3.0-4.0 |

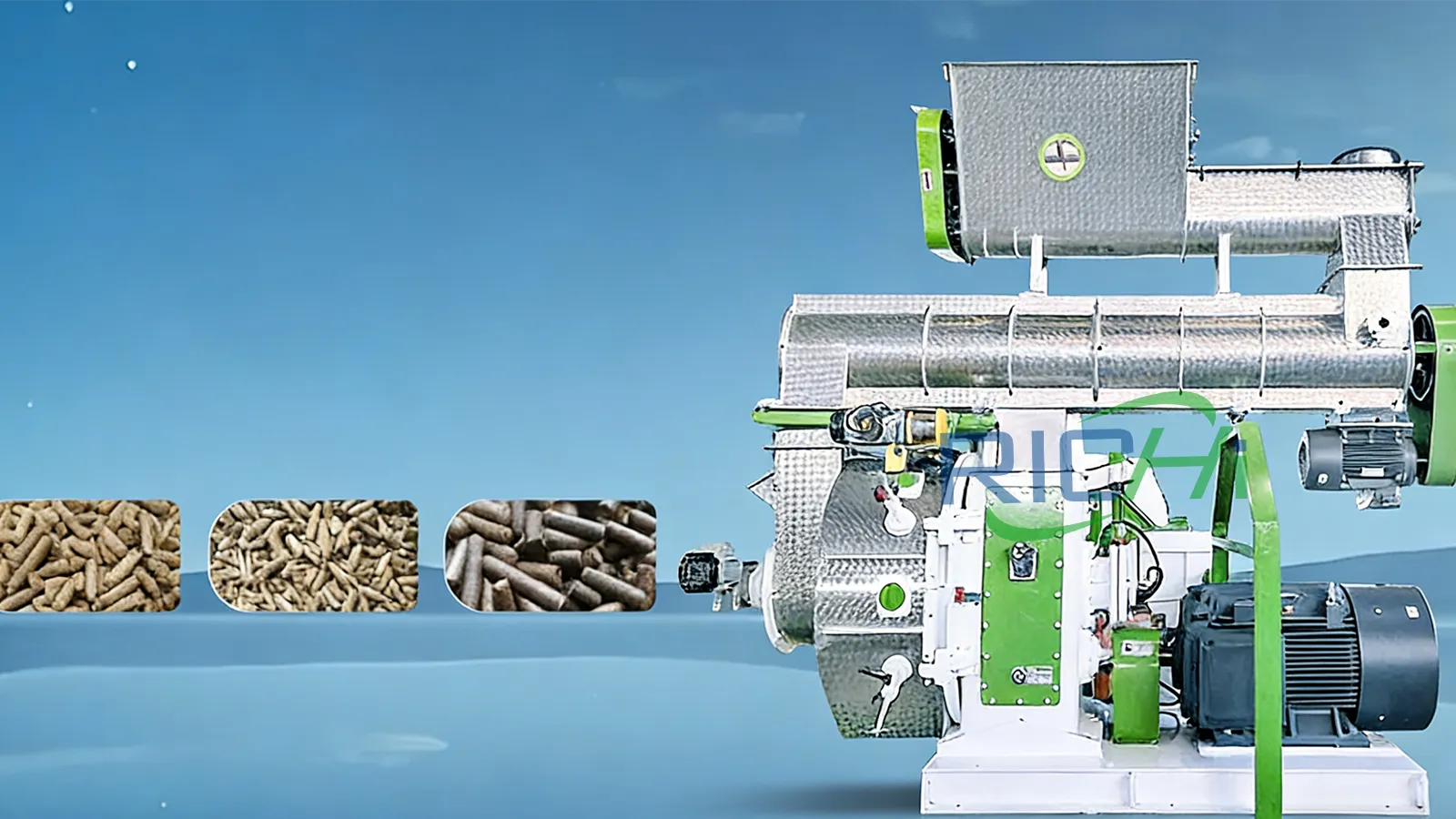

Testlauf-Video von Reisschalen-Pelletmühle

Funktionsprinzip

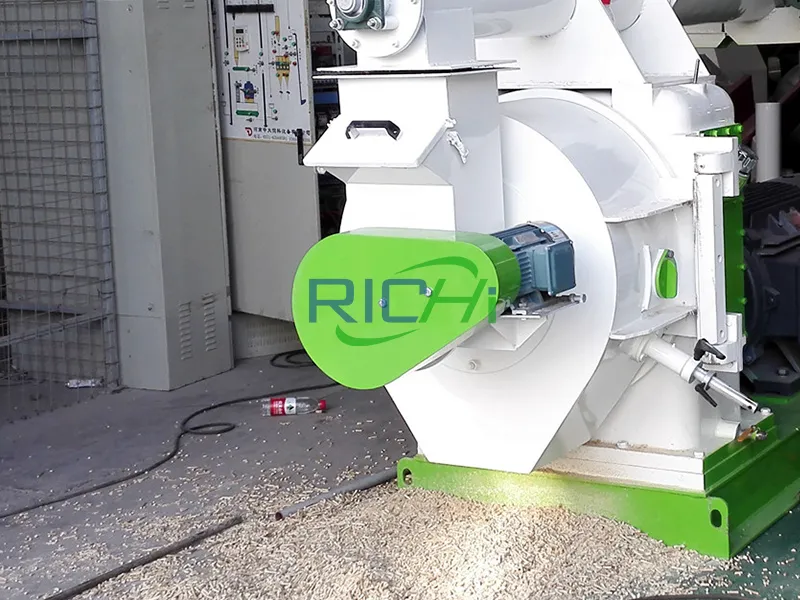

Die Reisschalen-Pelletmaschine nutzt in erster Linie physikalische Kompression und bildet die endgültigen Pellets unter hohem Druck und hohen Temperaturen.

Vorverarbeitete Reishülsen werden zunächst über einen Frequenzumrichter und eine Zuführrinne transportiert und dann durch einen Zwangsförderer in die Pelletierkammer gedrückt. In der Kammer verbindet sich das Material unter hohem Druck und Reibungswärme, die durch die Kompression zweier Walzen entsteht, von selbst.

Schlüsseltechnologie von Reisschalen-Pelletmaschine

Frequenzumrichter-Zuführer – ideal für Reisschalen als Rohmaterial

Reisschalen zeichnen sich durch eine geringe Dichte und hohe Fließfähigkeit aus, was häufig zu Verstopfungen aufgrund von Ansammlungen vor der Pelletierung und zu Schwierigkeiten bei der präzisen Futtersteuerung am Einlass führt.

Die RICHI-Maschine zur Herstellung von Pellets aus Reisschalen verfügt über eine breite Einlassstruktur in Kombination mit einem Siemens-Motor mit variabler Drehzahl. Durch die automatische Anpassung der Zufuhrrate über die induktive Lastspannung wird eine präzise Steuerung der Zufuhr der leichten Reisschalen erreicht und gleichzeitig Verstopfungen und Verklumpungen wirksam verhindert.

Zwangsfütterer – Gleichmäßiges Materialschieben für müheloses Pelletieren

Wenn Reisschalen über den vertikalen Einfüllschacht in die Pelletierkammer gelangen, führt ihr geringes Gewicht häufig zu unvollständigem Einfüllen, Ansammlungen und Brückenbildung.

Die RICHI-Reisschalen-Pelletiermaschine verwendet einen Zwangsförderer, um Materialien schnell in die Pelletierkammer zu befördern, wodurch Probleme wie Verstopfungen, Brückenbildung und Bögen reduziert werden und eine reibungslosere Zuführung gewährleistet ist.

42CrMo-Druckwalze – verbesserte Pelletdichte

Die kürbisförmige, flockige Struktur der Reishülsen macht sie widerstandsfähig gegen Verformung während der Kompression, was zu großen Zwischenräumen zwischen den Partikeln und hohem Verschleiß führt.

Die RICHI-Reisschalen-Pelletiermaschine verwendet Druckwalzen aus 42CrMo-Stahl. Der Ersatz herkömmlicher Materialien durch diesen legierten Stahl bietet eine höhere Verschleißfestigkeit und eine verbesserte Walzleistung, wodurch dichtere, besser geformte Fertigpellets hergestellt werden können.

Merkmale und Vorteile von Reisschalen-Pelletmaschinen

Hohe Kompatibilität

Die RICHI-Reisschalen-Pelletiermaschine kann Reisschalen einzeln verarbeiten und mit Holz und anderen Biomassematerialien mischen, wodurch sie durch ihr flexibles Materialhandhabungsdesign eine hervorragende Anpassungsfähigkeit an verschiedene Rohstoffe bietet.

Schneller Betrieb

Die RICHI-Reisschalen-Pelletiermaschine zeichnet sich durch eine vollständige Prozessoptimierung vom Einfüllstutzen bis zur Pelletierkammer aus und gewährleistet einen schnelleren Betrieb und eine höhere Effizienz durch einen vergrößerten Einfüllstutzen, ein variables Zuführsystem und hochwertige Druckwalzen.

Hohe Formungsrate

Die RICHI-Maschine zur Herstellung von Pellets aus Reisschalen erreicht durch gezielte technische Verbesserungen eine Erstdurchlauf-Pellet-Qualifizierungsrate von 98% und überwindet dabei die schlechte Plastizität von Reisschalen mit geringer Pulverausbeute und hoher Pelletdichte.

Verwandte Fälle von Reisschalen-Pelletmaschines

RICHI-Reisschalen-Pelletmaschinen werden weltweit verkauft und zur Herstellung von Futtermitteln, Biomassebrennstoffen und organischem Dünger eingesetzt. Nachfolgend finden Sie sechs Fallstudien aus der Praxis aus verschiedenen Ländern.

2-2,5 t/h Pelletmaschine für Reisschalen in Deutschland

Dieses Projekt nutzt Sägemehl, Weichholz, Hartholz und Reisschalen als Rohstoffe für die Herstellung von Biomasse-Brennstoffpellets, die herkömmliche Brennstoffe ersetzen.

- Leistung (t/h): 2–2,5

- Leistung (kW): 185

- Pelletdurchmesser (mm): 4

5 T/H Spelzenpelletmaschine in Kasachstan

Dieses Projekt verwendet hauptsächlich Sonnenblumenkernschalen und Reisschalen als Rohmaterial für die Herstellung von Futterpellets für Rinder und Schafe, um deren Nährstoffbedarf zu ergänzen.

- Leistung (t/h): 2,5

- Leistung (kW): 185 × 2

- Pelletdurchmesser (mm): 6

10 T/H Reisschalen-Pelletmaschine in den USA

Dieses Projekt nutzt in erster Linie Maisstängel, Weizenstängel und Reishülsen als Rohstoffe, um erneuerbare Biomassebrennstoffe ausschließlich für den lokalen Verkauf herzustellen.

- Leistung (t/h): 10

- Leistung (kW): 250 × 4

- Pelletdurchmesser (mm): 8

1-1,5 t/h Pelletmaschine für Reisschalen in Indonesien

Dieses Projekt nutzt Palmkernschalen, Holzspäne und Reishülsen als Hauptrohstoffe für die Herstellung von sauberem Biomassebrennstoff. hauptsächlich für die lokale Beheizung.

- Leistung (t/h): 1–1,5

- Leistung (kW): 132

- Pelletdurchmesser (mm): 4

2-2,5 t/h Reisschalen-Pelletmaschine in Rumänien

Dieses Projekt nutzt Akazienholzspäne und Reishülsen als Rohstoffe zur Herstellung von Biomassebrennstoff, der herkömmliche Brennstoffe zur Wärmeerzeugung ersetzt.

- Leistung (t/h): 2–2,5

- Leistung (kW): 185

- Pelletdurchmesser (mm): 6

1-1,5 T/H Spelzenpelletmaschine im Libanon

Dieses Projekt nutzt Oliventrester, Zitrusschalen, Maiskolben, Weizenhalme, Geflügelmist und Reishülsen als Hauptrohstoffe zur Herstellung von organischem Dünger zur Bodenverbesserung.

- Leistung (t/h): 1–1,5

- Leistung (kW): 132

- Pelletdurchmesser (mm): 4-6

Ähnliche Videos

Nachstehend sind Futterpellets auf Basis von Sonnenblumenkernen und Reisschalen aus Kasachstan, Biomassepellets auf Basis von Holzspänen und Reisschalen aus Rumänien sowie organischer Dünger auf Basis von Geflügelmist und Reisschalen aus Südafrika aufgeführt.

Der gesamte Prozess der Reis-Schalen-Pellet-Produktion

Die Reisschalen-Pelletmaschine ist eine Schlüsselkomponente – aber nicht der einzige Bestandteil – der Reisschalen-Pelletproduktion. Der gesamte Pelletierungsprozess ist kontinuierlich und lässt sich in die folgenden sieben Phasen unterteilen:

Rohstoffreinigung und -siebung

01

In dieser Phase werden in erster Linie Verunreinigungen und Fremdstoffe aus dem Rohmaterial entfernt, wodurch eine höhere Reinheit des Materials gewährleistet und die Pelletmaschine vor möglichen Schäden geschützt wird.

Trocknen

02

Der natürliche Feuchtigkeitsgehalt von Reisschalen beträgt in der Regel 80%–90%, während der für die Pelletierung erforderliche Feuchtigkeitsgehalt nur 12%–13% beträgt. Daher muss das Material einer Trocknungsbehandlung unterzogen werden.

Zerkleinern

03

Damit die Pelletmaschine effizient hochwertige Fertigpellets pressen kann, muss das Rohmaterial zu feinem Pulver zerkleinert werden. Dieser Schritt ist in der Regel bei nicht reinem Reisschalen-Rohmaterial erforderlich.

Mischen

04

Der Rohstoff für die Pelletmaschine kann entweder reine Reishülsen oder eine Mischung aus mehreren Materialien (einschließlich Reishülsen) sein. Um die Gleichmäßigkeit der fertigen Pellets zu gewährleisten, werden die verschiedenen Rohstoffe mit einem Mischer homogenisiert.

Pelletierung

05

Nach Erhalt des vorbereiteten Materials presst die Reisschalen-Pelletmaschine das Reisschalenpulver mithilfe von zwei Druckwalzen in der Pelletierkammer zu fertigen Pellets.

Kühlen & Sieben

06

Die von der Reishülsen-Pelletmaschine hergestellten Pellets haben eine hohe Temperatur und sind nicht für die sofortige Verpackung geeignet. Sie müssen mit einem Kühler abgekühlt werden, und nach dem Abkühlen werden alle nicht qualifizierten Feinpartikel ausgesiebt.

Verpackung

07

Die gekühlten und gesiebten fertigen Pellets gelangen in den Verpackungstrichter, wo ein automatisiertes Verpackungssystem das Wiegen, Befüllen und Verschließen übernimmt.

Warum RICHI wählen?

RICHI Maschinen – Ihr zuverlässiger Partner, von der einzelnen Pelletmaschine bis zur kompletten Pelletanlage, der Kunden weltweit mit professionellem Fachwissen zur Seite steht.

Breite Produktionsskala

RICHI-Reisschalen-Pelletmaschinen bieten einen hervorragenden Leistungsbereich von 0,2 bis 4 t/h, sodass wir kleine, mittlere, große und extragroße Produktionsanlagen für Reisschalen-Pellets anbieten können. So können Sie ganz einfach die ideale Produktionsgröße auswählen, die Ihren spezifischen Anforderungen am besten entspricht.

Anpassung

RICHI-Hülsenpelletmaschinen können auf Ihre spezifischen Anforderungen zugeschnitten werden – egal, ob es sich um eine einzelne Maschine, eine komplette Produktionslinie oder um Ihr Budget handelt. Sie können mehrere Lösungen vergleichen, bevor Sie Ihre Entscheidung treffen, um sicherzustellen, dass die Pelletmaschine perfekt auf Ihre Bedürfnisse zugeschnitten ist.

Umfangreiche Erfahrung

RICHI Machinery vereint Forschung und Entwicklung, Fertigung, Vertrieb und Service und verfügt über mehr als 30 Jahre Branchenerfahrung. Wir legen großen Wert auf die Perspektive unserer Kunden und liefern Reis-Schalen-Pelletmaschinen, die bequemer, effizienter und kostengünstiger sind.

Häufig gestellte Fragen

Die Auswahl der richtigen Reisschalen-Pelletmaschine ist keine leichte Aufgabe, und dabei können viele Fragen auftauchen. Hier gehen wir auf einige häufig gestellte Fragen ein, um Ihnen bei Ihrer Entscheidung zu helfen.

Der Siliziumgehalt in Reisschalen beträgt bis zu 15–20%. Wie schnell nutzt sich die Matrize einer Maschine zur Herstellung von Reisschalenpellets ab und wie kann ihre Lebensdauer verlängert werden?

+

Der hohe Siliziumgehalt in Reishülsen beschleunigt den Verschleiß. Die Lebensdauer einer Standardmatrize beträgt etwa 300–500 Stunden. RICHI verwendet Ringmatrizen aus 40CrMnTi-Legierungsstahl, die einer Aufkohlungswärmebehandlung unterzogen werden. Dadurch verlängert sich ihre Lebensdauer im Vergleich zu herkömmlichen Matrizen um das 2- bis 3-fache. Um die Lebensdauer der Matrize weiter zu verlängern, empfehlen wir, die Matrize regelmäßig zu wenden, um beide Seiten zu nutzen, und die Sauberkeit des Rohmaterials zu gewährleisten, um einen beschleunigten Verschleiß durch Sand und Steine zu vermeiden.

Die Dichte von Reisschalen beträgt nur 120 kg/m³. Wie stellen Sie eine stabile Zuführung ohne Materialverstreuung oder Verstopfung sicher?

+

Die RICHI-Reisschalen-Pelletiermaschine ist mit einem Frequenzumrichter und einem Zwangsförderer ausgestattet. Durch die Frequenzumrichterregelung und den mechanischen, schneckengetriebenen aktiven Vorschub wird die Zuführungsstabilität verbessert und Probleme wie Brückenbildung und Materialverstreuung werden beseitigt.

Wie bewältigt Ihre Reisschalen-Pelletmaschine die Herausforderungen der schlechten Plastizität, der geringen Formungsrate und der zerbrechlichen Pellets, die mit Reisschalen verbunden sind?

+

Unsere Maschine zur Herstellung von Reisschalenpellets arbeitet in einer Umgebung mit hohen Temperaturen und hohem Druck und verwendet Druckwalzen aus legiertem Stahl. Dadurch lassen sich die Reisschalen leichter formen, die Formungsrate wird erhöht und die Menge an zerbrochenen Pellets wird reduziert. Darüber hinaus bietet RICHI Machinery kostenlose Rohstofftests an. Sie können uns Ihr Material zum Testen zusenden, damit Sie sich noch sicherer fühlen können.

Der Pelletierungsprozess erzeugt erhebliche Wärme. Kann ein längerer Betrieb zu Schäden an den Getriebezahnrädern und Lagern der Reisschalen-Pelletmaschine führen?

+

Schäden an Getriebezahnrädern und Lagern in Maschinen zur Herstellung von Reisschalenpellets werden in der Regel durch eine schlechte Wärmeableitung in der Pelletierkammer herkömmlicher horizontaler Ringmatrizenmaschinen verursacht. Die RICHI-Reisschalenpelletmaschine verfügt über eine vertikale Zuführungsstruktur, die die Betriebstemperatur im Getriebe effektiv auf unter 80 °C regelt. Darüber hinaus werden SKF-Hochleistungslager und synthetisches hochtemperaturbeständiges Schmieröl verwendet, wodurch eine Lebensdauer des Getriebesystems von 8.000 bis 10.000 Stunden selbst bei 24-Stunden-Dauerbetrieb gewährleistet ist.

Ist die Nennkapazität ein theoretischer Wert oder ein tatsächlicher Wert? Kann die Reisschalen-Pelletmaschine diese Kapazität erreichen, wenn Reisschalen als Rohstoff verwendet werden?

+

Die Nennkapazität von RICHI basiert auf tatsächlich gemessenen Werten. Am Beispiel des Modells MZLH420 beträgt die Reis-Schalen-Verarbeitungsleistung 1,0–1,2 Tonnen pro Stunde, basierend auf Dauerbetriebstests mit einem Feuchtigkeitsgehalt von 12–15% und einer Partikelgröße von 3–5 mm. Die tatsächliche Leistung kann um 5–15% variieren, aber RICHI bietet kostenlose Probentests an und legt im Vertrag Akzeptanzkriterien fest: Wenn die tatsächliche Kapazität mehr als 10% unter dem Nennwert liegt, übernehmen wir die Verantwortung für die Nachbesserung.